一款完美的电子产品诞生只有优秀的电路板PCB设计是远远不够的。如同好花衬好锦,好马配好鞍;良禽择木而栖,贤士择主而事。承载着您绝妙设计灵感的PCB电子部分,也需要精准的机械部分及外壳设计与之匹配,更需要PCB板制造和装配环节的精心处理和打磨。这些各个团队之间的有机合作,才能成功交付一款完美的电子产品。

电子与机械设计团队之间的合作通过3D元件库贯穿PCB设计的始末。另外包括设计后期与电路板相关的机械外壳匹配设计。制造和装配环节同样需要设计数据的元件清单BOM信息,也同样需要遵守电子部分设计要求和机械要求。这几个团队的有机合作会大大提高产品成功良率,缩短产品开发时间,有效避免诸多问题隐患。

PCB设计电子与机械

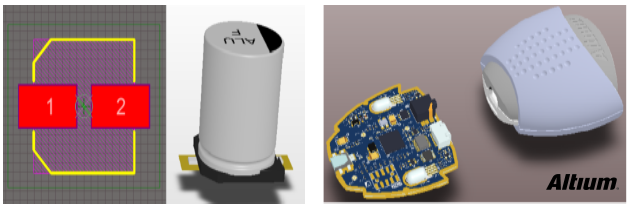

PCB电路板设计中总免不了要装贴元器件,那么绝对免不了需要考虑元器件的机械尺寸,元器件的大小高度体积,才能做到精确的PCB布局设计。而整个板形以及相应的安装孔也需要与机械外壳相匹配。并且需要按照PCB制造,装配完成之后,对实体电路板立体各方位保证机械外壳的契合度。

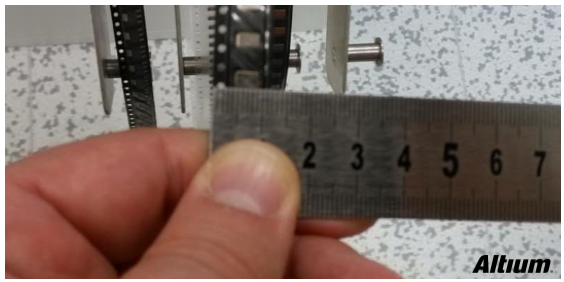

通常情况下,电子设计与机械设计团队不能够很好统一起来并实时交互数据的话,下面这样的经历您一定不会陌生并深深为之苦恼。比如你会这样去手动测量元器件相关尺寸,来进行元器件PCB封装设计:

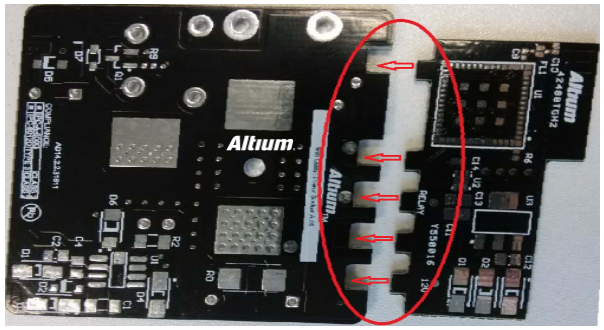

然后,当你需要用到多块PCB互相嵌套组装的时候,你需要精确计算每块PCB板需要挖去的凹槽尺寸,所对应的位置,以免到时候装配不上。

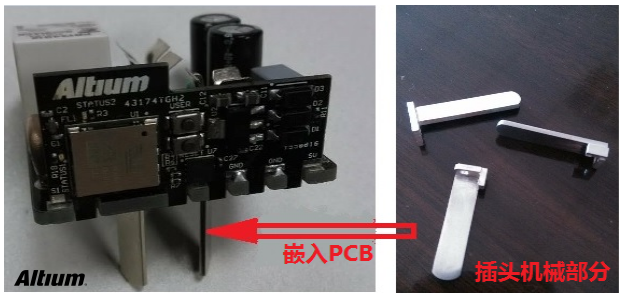

接下来,当电路板都打样制造,装配,测试完成之后,需要手工和肉眼来检查它们各个元件与元件之间,板与板之间,连接件之间是否有空间上的冲突。如下图所示,水平方向上的和垂直方向上的PCB各个齿脚是否契合?大的储能电容和继电器在空间上摆放是否与其他物体有冲突?该WIFI控制的智能电源插座的三个金属插片尺寸设计的是否合理?与电路板之间的装贴是否匹配?仅仅这些电子与机械部分的匹配问题就导致PCB电路板设计和机械Mechanical设计来回修改更正无数回合!!

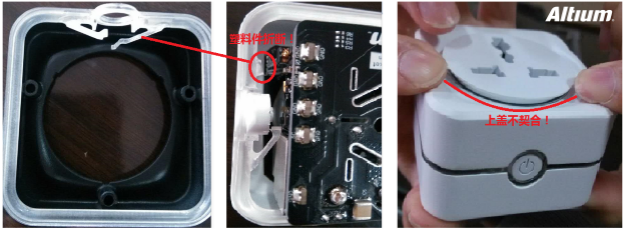

再然后,是将整个装配好的PCB电路板内核电子部分与产品外壳的匹配。智能电源插座的外壳中间有一圈透明塑料做成的透光带,如下图左边所示。该透光带正对电源按钮的地方有两个感光头,这两个感光头对应到竖立装配的PCB上两颗LED灯。产品效果是该LED灯根据不能状态发出RGB不同颜色的光带,并且晚上可做夜灯night light使用。但是很不幸的是,由于空间上的冲突,塑料感光头挤断了一个!!。

最后,当安装上整个外壳的时候,发现上盖与整体之间有一圈缝隙,不能完全契合匹配!!

这些问题,在Altium Designer中就不是问题了。亲们都懂的哦!在创建元件库封装的时候自动创建STEP模型,保证了PCB上各元器件的空间配合度。然后有ECAD-MCAD协作,保证整个产品的电子内核与机械外壳之间的匹配。

PCB设计与制造

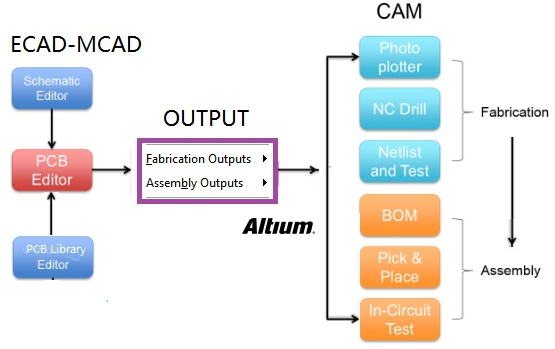

PCB设计完成之后,就需要输出所需文件给下游PCB制造和装配。Output输出分两大部分,一个是Fabrication Outputs即制造文件输出。一个是Assembly Outputs即装配文件输出。

制造板厂根据Altium Designer 输出的Gerber文件或ODB++文件数据了解到印刷电路板所需的绘图数据信息。另外还需要NC Drill钻孔信息,以及Netlist and Test数据等等。这些所需文件和数据都需要进行打包发送给板厂,并附带上加工工艺要求。

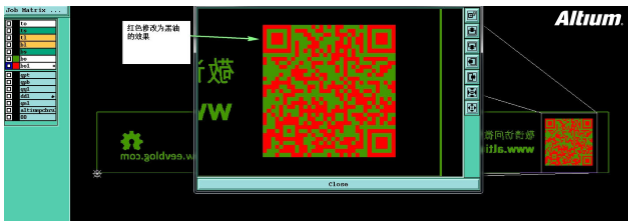

板厂会根据所获得的数据以及制版加工工艺要求,对有疑问的地方列出与工程师进行沟通确认。如下图所示。对PCB板上的丝印二维码进行颜色的确认。

确认过程中为了有效沟通,会使用Alitum的Draftsman文档记录工具,进行有效沟通和意图传递。双方获得共识之后,就可以进行PCB生产加工和测试等后续工序。

如下图所示为列出的PCB制造工厂进行加工生产所需要的设备。PCB加工所需工序和设备众多,这里仅仅挑出两三样自动生产线的设备给各位看官一个大概的印象。具体详细的生产流程和复杂技术细节请参考各加工工厂的专业人员。

PCB设计与装配

如PCB设计到制造一样,PCB设计到装配也需要Altium Designer打包输出装配厂所需要的Assembly Outputs即装配文件。包含BOM原材料清单信息,Pick and Place贴片机需要的文件以及In Circuit Test(ICT测试)文件等。

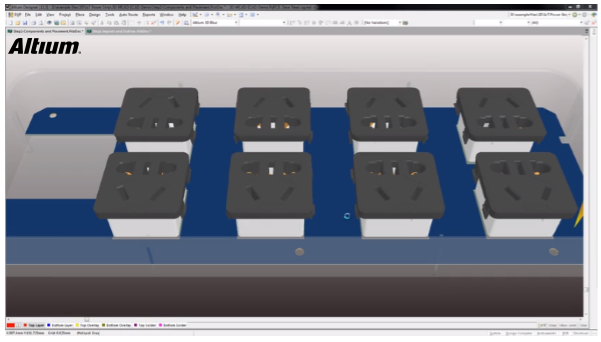

其实在Altium Designer软件内部,PCB布局布线阶段已经对整个产品的元器件模型以及产品外壳等机械部分进行了匹配,确保所选元件型号和尺寸无误,确保产品的PCB装配之后的电子内核与产品的机械加工外壳相匹配。如下图所示,这款电源插线板里面包含8个电源插座模块,每个模块里面的电子部分(电阻电容继电器变压器等等电子元件和PCB线路板)都分别与相应的机械外壳配合完美。

因此,在进行PCB装配生产的时候,只要加工出来的PCB裸板以及按照设计要求采购的电子元器件和其他部件的BOM清单清楚并保证质量,那么按照Pick and Place 文件进行元件放置与焊接,以及其他部件进行装配,流程就变得标准而且精确。所有元件装配好之后进行ICT电路测试以及功能测试。

参见下图为一些装配生产线的相关设备。PCB装配分SMT贴片元器件贴片,焊接;接插件部分放置,焊接;产品测试;表面处理及添加保护涂层;产品包装(有的会与产品机械外壳一起组装完毕)。在PCB装配的过程中,Altium Designer设计软件需要提供准确的BOM清单,Pick and Place文件,钢网文件等等数据用于自动化装贴。此外,还需要与装配厂家协同合作,提供产品测试文件,并配置好测试架,对产品良率进行检测。

如果PCB电子设计,机械设计,制造和装配这几个团队之间的数据不能做到实时共享并分工协作,在装配生产完成之后,一旦发现产品电子部分与机械外壳不能很好地匹配,此时要么重新修改电子PCB部分,要么重新修改机械外壳部分设计。无论修改哪一部分,都需要重新更改设计数据,再加工生产,再最终匹配,这样一次次的问题和修改对所有团队都是一种折磨。因此,一个完美的电子产品,要避免这种耗时耗力的多次迭代,就必须要在设计阶段就将各个团队有机地结合起来,共享所需数据,各个团队成员之间做到有机合作,避免数据误差和可能出现的各种问题。

相关链接:

PCB制造装配工厂:

http://gb.china-pcba.com/index.html